技術コラム

六角ボルトとは?種類や規格、工法と製品事例をご紹介!

六角ボルトとは?

六角ボルトは、六角形の頭部を持つボルトで、最も一般的なボルトの一種です。スパナやレンチなどの工具で容易に締め付けや取り外しができるように設計されています。六角ボルトは、ねじ部と頭部から構成されており、ねじ部は相手材にねじ込まれ、頭部は締め付け時に工具をかける部分となります。

六角ボルトは、その汎用性の高さから、機械、建築、自動車、家具など、あらゆる産業分野で幅広く利用されています。特に、強固な締め付けが必要な箇所や、頻繁な取り外しが想定される箇所での使用に適しています。材質は、鉄、ステンレス、真鍮など多岐にわたり、使用環境や要求される強度に応じて選択されます。

六角ボルトの種類について

六角ボルトの識別の基本となるのは、その名の通り、頭部が六角形であるという形状です。この頭部形状により、スパナやレンチを使った確実な締め付け・取り外しが可能となっています。

六角ボルトのもう一つの主要な形状による分類は、ねじが切られている部分の範囲です。これには主に二つのタイプがあります。

一つは「全ねじ」と呼ばれるもので、ボルトの首下(頭部直下)から先端まで、軸部の全体にわたってねじ山が切られています。

もう一つは「半ねじ」と呼ばれるもので、首下からねじ部までの間に、ねじ山が切られていない円筒状の部分(胴部)があります。ねじ山は軸部の先端側にのみ切られています。

※両者を比較した画像を掲載したい。

この全ねじか半ねじかの違いは、ボルトの用途を選ぶ上で重要になります。全ねじは長いねじ部を活かした締結が可能です。しかし、半ねじはその胴部で部材をせん断応力から守る役割を果たしたり、位置決め精度を高めたりするのに適しています。

六角ボルトの規格(JIS本体規格・JIS附属書)について

現在、日本で流通している六角ボルトと六角ナットの規格は1985年のJIS改正で、JIS本体規格(六角ボルト:JIS B 1180、六角ナット:JIS B 1181)ではなく、JIS附属書品となりました。しかしながら、いまだに流通品はJIS本体規格への切り替えが進んでいるとはいえない状況です。

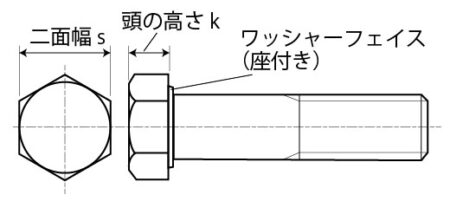

これらJIS本体規格品とJIS附属書品との間では、強度区分の表示方法、強度、部品等級、部品等級A、Bの座面にはワッシャーフェイス(座)が付く、等々色々違いがありますが、今回は、六角ボルトの頭の高さと二面幅の違いに注目します。

本体規格品と附属書品について表1で同じ呼び径同志を比較すると数種類について二面幅が異なるサイズのものがあり、頭の高さはほとんどの呼び径で微妙に異なります。

| ねじの呼び(d)並目 | 頭の高さk(基準寸法) | 二面幅s(基準寸法) | ||

| 附属書 | 本体規格 | 附属書 | 本体規格 | |

| M10 | 7 | 6.4 | 17 | 16 |

| M12 | 8 | 7.5 | 19 | 18 |

| (M14) | 9 | 8.8 | 22 | 21 |

| (M18) | 12 | 11.5 | 27 | 27 |

| M20 | 13 | 12.5 | 30 | 30 |

| (M22) | 14 | 14 | 32 | 34 |

| M30 | 19 | 18.7 | 46 | 46 |

| M36 | 23 | 22.5 | 55 | 55 |

図1 六角ボルトJIS本体規格品の形状

六角ナットについても六角ボルトと同様にJIS本体規格品と附属書品で二面幅が異なる場合があり同様の注意が必要です。

六角ボルトの製造工程について

六角ボルトの製造にはいくつかの工法がありますが、代表的なのは冷間圧造と切削加工です。これらの工法は、ボルトの特性やコストに大きく影響します。

冷間圧造とトリミング

冷間圧造は、常温の金属材料に強い圧力をかけて成形する工法です。ワイヤー材を連続的に加工機に通し、金型で頭部や軸部を成形します。六角頭部の精密な形状出しには、六角形の金型によるトリミング工法が用いられます。ねじ部は転造で成形されるのが一般的です。

この工法のメリットは、大量生産の効率が非常に高く、コストを抑えられる点です。標準的な六角ボルトの多くはこの工法で作られます。一方で、金型費がかかるため、少量の場合はコストが高くなります。

切削加工

切削加工は、金属の塊や棒材(丸棒や六角材など)を、刃物で削り出して目的の形状を作る工法です。特に六角材からの削り出しでは、素材の六角断面を活かして頭部を成形します。

切削加工のメリットは、複雑な形状や高精度な要求、多様な材質に対応しやすい点です。金型が不要なため、小ロットや多品種の生産、試作品製造に適しています。圧造では難しい特殊なボルトも製造可能です。一方、材料のロスが出やすく、大量生産のコスト効率は冷間圧造に劣ります。

どちらの工法が適しているかは、必要なボルトの形状、精度、材質、そして数量によって決まります。特殊な六角ボルトや既製品では対応できない場合は、切削加工が選ばれることが多くなります。

設計者が直面する六角ボルトの課題解決へのヒント

設計段階において、標準的な六角ボルトだけでは対応が難しい状況に直面することがあります。これは、製品の性能や安全性に直結するため、適切な解決策を見つけることが重要です。

六角ボルトに関する主な課題は以下の通りです。

- 標準品・既製品では対応できない仕様

- カタログにない特定のサイズ(呼び径、長さ、ねじピッチ)。

- 特殊な頭部や首下の形状、複数の機能を一体化した形状。

- 特殊な使用環境や高い性能要求

- 極端な温度(高温・低温)や、薬品、海水など腐食性の高い雰囲気。

- 高強度、非磁性、電気絶縁性など、特定の物理的性質が厳密に求められる。

- 部品との組み合わせや精度に関する課題

- 限られたスペースへの組み込みが必要。

- 組み合わせる部品との高い位置決め精度や、複雑な嵌合。

これらの場合は、標準的な流通ルートでは解決が難しく、対応できる特注ネジ・特殊ネジの製造に対応する企業に依頼することが必要となります。

当社が提供する六角ボルトの特徴とは

協力企業様の中から最適な加工先を選定し、高精度な六角ボルトをご提供

当社はネジ商社として、標準的な六角ボルトから、特殊な形状や寸法、用途に合わせた特注六角ボルトまで、幅広い製品を取り扱っております。材質やロット数など、お客様のご要望に応じて、それぞれの強みを持つ多数の協力企業様の中から最適な加工先を選定し、高精度な六角ボルトをご提供いたします。

チタンなどの難削材や、極細目などの特殊規格にも対応可能。品質とコストの両面において、お客様にとって最適な六角ボルトをご提案いたします。設計段階から製造まで一貫してサポートし、締結における課題解決に貢献いたします。

多様な形状・仕様への特注加工実績

当社は、標準規格にはない特殊な形状や精密な仕様を持つ六角ボルトの製造を得意としています。例えば、装置の小型化や軽量化に伴う小型の頭部を持つ六角ボルト、特定の機構に組み込むための細長い六角ボルト、あるいは外観部品として要求される頭部球面加工など、複雑な形状の精密加工に対応します。また、製品の識別情報の刻印を削除する加工や、環境規制に対応するためのROHS対応材料での製造・表面処理など、細やかな仕様へのご要望にも柔軟にお応えします。こうした多岐にわたる特注製作実績は、当社の技術力の証です。

六角ボルトの製品事例をご紹介

六角ボルト 横穴追加工品

こちらは、インフラ設備のメンテナンスで使用されるSCM435製六角ボルトの事例です。

SCM435は難削材であるため、最適な加工条件を検討し、旋盤で頭部の刻印を消す加工も実施しました。市販ボルトでは回り止めの穴加工が必要でしたが、当社がネジへの追加工をすることで、お客様は加工の手間を省くことができました。

RoHS対応 六角ボルト

こちらは、食品機械に使用される六角ボルトの事例です。お客様より「食品と接触する可能性のある箇所に部品を取り付けたい」というご要望をいただき、RoHS対応が必須条件でした。

当社では、対応する材質・メッキを調査し、お客様のニーズに合致する条件をご提案。RoHS証明書をご提供することで、安心してご使用いただける製品を実現しました。

六角ボルトの調達、加工、製作は当社にお任せください。

いかがでしたでしょうか。特殊なサイズ、材質、形状、あるいは厳しい環境要件などの六角ボルトの調達や製造、規格品の六角ボルトへの追加工などはぜひ当社にお任せください。

当社は、他社で断られがちな難易度の高い六角ボルトの加工・製作、規格品の追加工、金属部品の樹脂化、ポンチ絵や現物からの製造まで、培った技術力と柔軟な対応力でお客様の課題を解決します。六角ボルトに関するどんなご要望でも構いません。まずはお気軽にご相談ください。