技術コラム

産業機械に欠かせない「台形ねじ」の特徴と基礎知識についてご紹介いたします!

本コラムでは、台形ねじの特徴や用途、選定ポイント、さらに当社が提供する製品の強みについてご紹介いたします。

台形ねじとは

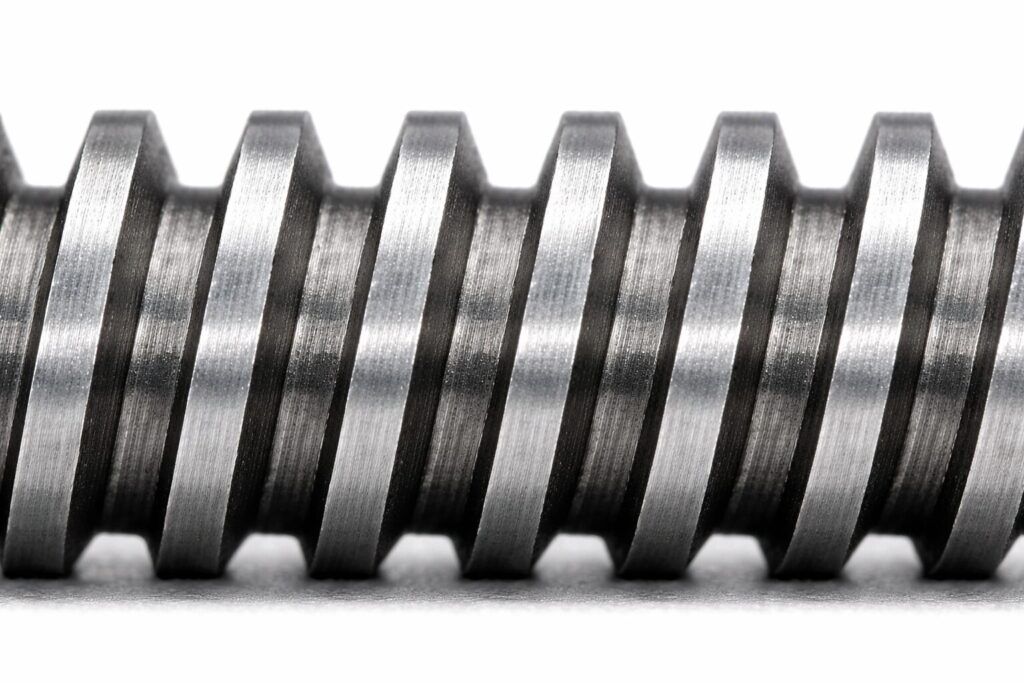

台形ねじとは、ネジ山の形状が“台形”になっているネジの総称です。JISでは「台形ねじ」と表記され、Tr(Trapezoidal thread)やACMEスレッドとして規格化されています。一般的なMネジ(メートルネジ)が「締結」を目的にしているのに対し、台形ねじは主に「動力伝達」や「運動機構」に使用されます。

ネジ山が台形形状になっている理由は、回転トルクを効率よく軸方向の力に変換するためです。山角度が大きく、接触面積が広いことで、荷重に強く、高い耐摩耗性を持ち、繰り返し運動にも耐えられる構造になっています。

台形ねじの特徴

台形ねじには、一般的なネジにはない独自の特徴があります。ここでは、台形ねじが産業機械や設備装置で長年採用され続けている理由となる、代表的な特徴についてご紹介します。

大きな荷重に耐えられる

接触面が広く設計されているため、押し付けや引張など大きな軸力が必要な用途に適しています。

摩耗に強く、高寿命

山形が安定しており、摩耗が分散されるため、往復動作や長期使用でも安定した性能を発揮します。

運動効率が高い

回転を直線運動に変換する「リードスクリュー」として優れた効率を持っています。ボールねじよりは効率が低いものの、構造がシンプルで低コストというメリットがあります。

自己保持性がある

負荷がかかった際、逆回転しにくい特性があります。これにより、昇降装置などで「勝手に下がらない」安全性を確保できます。

製作が容易でコストも抑えられる

切削・転造・摩擦圧接などさまざまな加工方法に対応可能で、特注製作も比較的容易です。

主な用途、場面、業界

台形ねじは、高耐荷重性と信頼性から、次に紹介するような多様な産業機械や設備の昇降・位置決め機構で利用されます。

産業機械

リフター・昇降装置

荷物や装置を持ち上げる昇降ステージで、テーブル高さを上下させる駆動源として使用。

送り装置(XYステージ、搬送装置)

ステージを一定速度で前後・左右に動かす送りねじとして使用。

プレス機・締付機の位置調整機構

シリンダ位置や押圧量の微調整機構に使用。

工作機械

テーブル送り

フライス盤・旋盤・研削盤などのテーブルを送り動作させるための機構に使用。

フィードメカニズム

切削工具の前進・後退を行う送り機構に使用。

精密位置調整装置

微小位置決めステージの粗動機構として採用。

建設・インフラ設備

ジャッキ

建設現場や整備作業で重量物の持ち上げに使用。

ゲート設備・水門の開閉機構

河川・ダム・水路のゲートを開閉するための駆動軸として使用。

物流機器

パレットリフター

荷役時のパレット昇降動作を行う装置で使用。

コンベアの高さ調整機構

製造ラインの高さ調整部で使用。

その他

農業機械の調整ネジ

播種量の調整、刈高さ調整機構などに使用。

船舶の昇降装置

甲板用リフターなどに使用。

台形ねじが使われる理由

台形ねじは、装置の確実な動作と長期運用を支えるために、多くの産業で選ばれ続けています。コスト・安全性・メンテナンス性など、実用面で優れた点が多く、幅広い用途に適しています。

低コストで高い耐久性

ボールねじほど高価ではなく、それでいて耐摩耗性・荷重耐性に優れており、総合コストが低く抑えられます。

安全性の高い自己保持機能

負荷がかかっても勝手に動かないため、位置保持が必要な装置では特に重宝されています。

構造がシンプルでメンテナンスしやすい

分解・交換が容易で稼働停止時間を短縮できます。

特注製作の自由度が高い

リード、外径、全長、端部加工、左右ネジの選択など多様な仕様が可能です。

潤滑による性能調整がしやすい

グリスや固体潤滑皮膜など、油種による最適化も容易で、用途に合わせて寿命を延ばせます。

台形ねじの選定

台形ねじは用途や運転条件によって最適な仕様が大きく変わるため、いくつかのポイントを整理して選ぶことが重要です。ここでは代表的な選定基準をご紹介します。

荷重条件

扱う軸力の大きさや、連続荷重か断続荷重かを考慮する

送り速度・運動頻度

高頻度で動作する場合は、摩耗対策や潤滑条件を重視する

必要な位置決め精度

精密用途では、リード誤差やバックラッシの管理が重要

使用環境

温度条件や粉塵・湿気、衛生要求の有無など、設置環境に応じた配慮が必要

材質の選定

SS400やS45C、SCM、SUS系などから、使用環境とコストのバランスを配慮

ナット形状

角ナット、円筒ナット、フランジナットなどを用途に応じて選定

左右ネジの選択

装置の動作方向や機構構成に合わせて、右ネジ・左ネジを使い分ける

台形ねじの「Tr」「TM」の違いとは

台形ねじには ISO 規格の Tr(トラペゾイダル) と、旧JIS規格の TM(台形メートルねじ) があります。同じ台形ねじとして扱われがちですが、結論から言うと、TM はすでに規格廃止となっており、現行では Tr を使用することが推奨されています。保守を除き Tr への移行が標準となっています。

TM は JIS B 0212 に基づく日本独自の規格でしたが、国際規格との整合性を確保するため廃止されました。一方、Tr は ISO 2901 などに準拠した国際規格であり、国内外の機械装置で広く採用され、入手性・互換性に優れた現行の基準となっています。

重要なのは、TM と Tr は互換性がない点です。同じ呼び径・ピッチでも、山高さ・山角度・交差方式が異なるため、組み合わせて使用すると摩耗、バックラッシュ増大、ガタつき、最悪の場合は破損を引き起こすことがあります。古い図面では TM 指定が残っていることもありますが、既存設備の保守目的を除き、Tr 規格での再設計・置き換えが推奨されます。

現在の製造現場では、TM 仕様品の調達が難しくなり、納期が長期化・コスト上昇するケースも増加しています。そのため、継続利用の際も Tr への代替可否を検討することが合理的です。

当社が手掛ける台形ねじの特徴

当社では、図面に基づく特注製作を中心に、お客様の用途や装置仕様に最適な台形ねじをご提供しています。単品試作から少量生産、さらには量産まで幅広く対応しており、開発段階の評価品から量産部品まで一貫したサポートが可能です。

材質・表面処理についても、多様な選択肢を取り揃えており、使用環境や求められる強度・耐食性、コストバランスを踏まえた最適なご提案を行っています。

社内外の加工ネットワークを活かして、加工・表面処理・検査まで一貫して対応できる体制を整えています。また、柔軟な工程調整により、短納期案件にも対応可能です。汎用機を用いた一般的な加工のほかに、NC旋盤を中心とした自動機での切削加工により、高品質で精度の高い製品をご提供いたします。

当社の台形ねじ実績製品のご紹介

S45C製 Tr24x3 台形ねじ追加工

産業機械に組み込まれる台形ねじの追加工についてご依頼を頂きました。市販品の形状だと組付けができないため、NC旋盤とマシニングで追加工を行いました。また、メッキ処理を行うことで、防錆、装飾の機能を施しました。

まとめ

台形ねじは、産業機械や設備装置の「動き」を支える重要な機械要素です。高い荷重耐性、自己保持性、摩耗に対する強さといった特徴から、幅広い産業分野で採用されています。用途や環境によって適切な材質・リード・ナット形状・表面処理を選定することが、装置の寿命や性能に直結します。

当社では、台形ねじの特注品や追加工、表面処理、ナットとのセット製作など幅広く対応可能です。「こんな仕様はできるか?」という段階からお気軽にご相談いただければ、最適な仕様をご提案いたします。